作為電腦零組件中相當重要的一環,電源供應器的穩定與否關係到整台主機的動力核心是否能正常供電,一旦出狀況那問題可就大了,因此電源供應器的品質好壞與能效表現、穩定狀態等,就是玩家在選購時的考量重點,只不過目前市場上的選擇眾多,想要原廠製造那大體上就是五大家的產品比較具備可靠性囉!

FSP 全漢企業除了是原廠製造五大家之一,也同樣是目前全球電源供應器專業製造的領導品牌,旗下產品線包括了交流/直流電源供應器、不斷電系統、儲能系統、電池充電器等,基本上各式關於電源供應器的產品都有提供,甚至在需要極穩定供電的醫療面向也提供多樣化的醫療電源選擇(如用於 X光、超音波設備…等)。

既然電源供應器對於玩家主機的電力供應至關重要,那品質優劣就是大重點啦!FSP 原廠製造的電源供應器又是怎樣誕生的呢?看似小小的一顆電源可是匯集了許多部門與研發人員的辛勞而產生,趁著來一趟 FSP 的產線與研發部門,一探經過重重關卡而到玩家手上的電源供應器究竟花費他們多少心力吧!

這次的參訪基本上分成三部分,MIT 組裝產線廠區、安規實驗室以及驗證實驗室的各項測試一覽,相比過往集中於總部大樓、隨著廠房擴大也能在測試與驗證等方面提供更充足的空間,下面就跟著小編的腳步,來巡禮一下 “一顆電源供應器得經歷多少的測試後” 才能到玩家的手上吧!

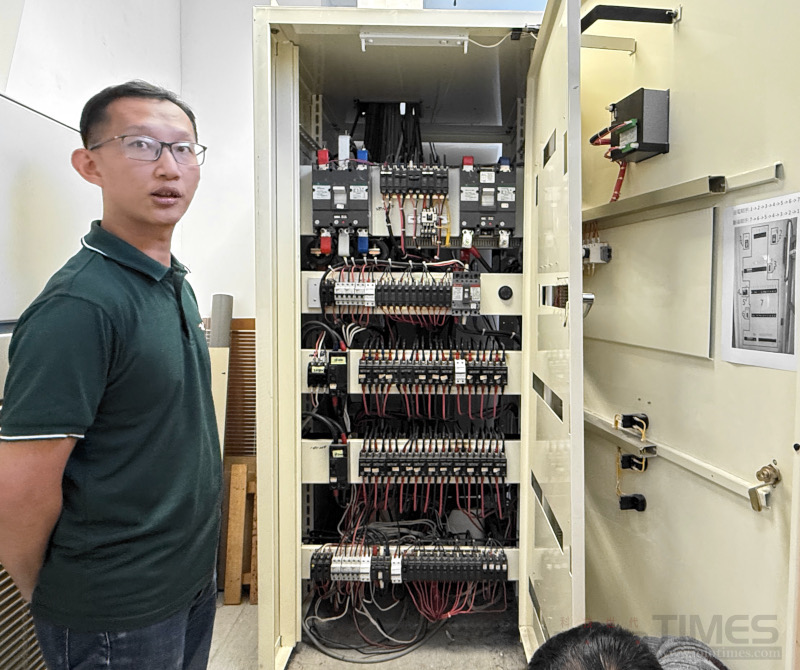

電源組裝產線

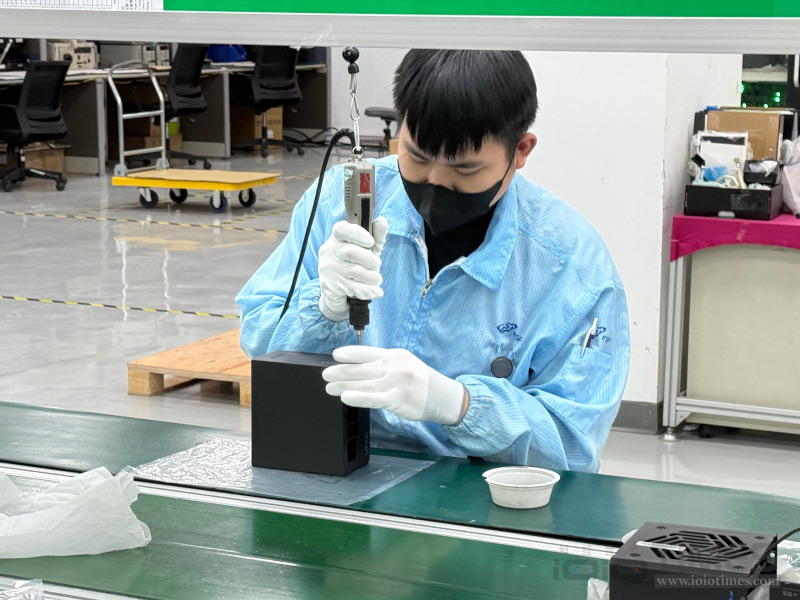

首先是先從 MIT 產線的廠區看起,基本上這裡負責的是已經完成打件作業的最後段組裝部分。可以看到廠區內除了一側棧板上有高高疊起待出貨的成品外,另一側則是一字排開的組裝產線,左右兩側都有組裝人員專心的執行工作。

目前已經將 VITA GM、VITA GD 等系列拉回到國內的廠區生產,未來也將視市場需求,將其餘系列機種都導入到 MIT 產線中。畢竟一直以來,FSP 的產品就都沒有外包,不論是低瓦數到高瓦數都是 100% 自己設計、生產製造,也是目前零售品牌中唯一台灣製造的廠商,品質把關絕對有保障。

組裝站這裡也分成機芯與風扇的組裝,在一整排的組裝產線上,兩列的不同分區都有分配組裝人員。從最前端的目檢開始,後續將打件完成的上蓋與底部主部件做最後一段組裝,包括連接風扇接頭、蓋上後鎖上螺絲、HiPot 耐壓測試、待老化、ATE 測試、包裝、貼標、封膜…等工序,最後才是裝箱出貨的完成品。

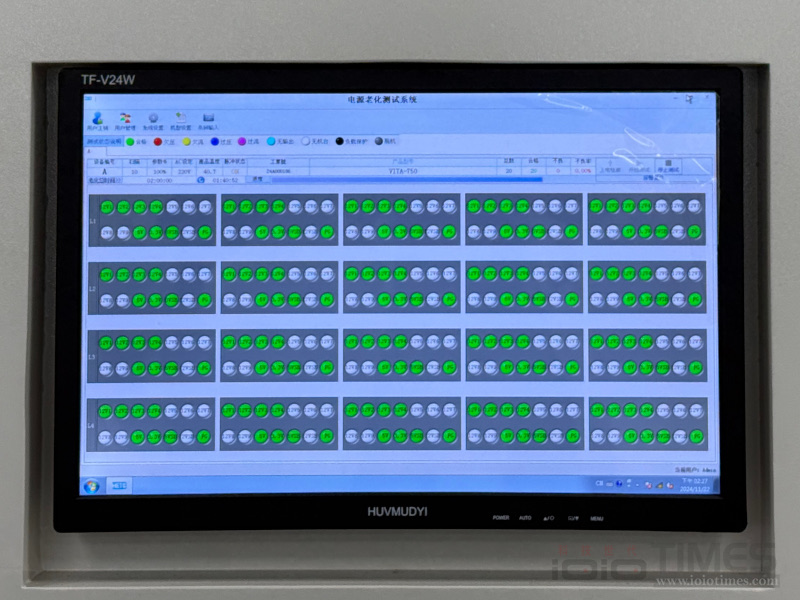

此外每項產品皆會綁定獨立的內控碼,以便在出現異常時做機體狀態追蹤並迅速排除問題。而出貨前的 24 小時全負載老化測試 (透過大型 HETC 機器監控機體狀態、只要有任一組異常即會顯示紅燈) 也是確保產品品質的一項重點,現場的工作人員可是十分仔細地完成各項檢查與組裝。

安規實驗室

看完整個組裝站的產線部分後,第二站則是來到獨立的安規測試中心一探各項關於安規方面的測試。

以目前電源供應器品牌中有獲得安規證書許可、完整測試部門並擁有自我宣告能力的僅有前幾大廠具備,FSP 當然也是其中之一,一進入到測試中心內部就能第一眼先看到牆上掛的安規認證授權與實驗室資格證書等,包括具備 TUV、UL 等實驗室資格,也表示具有自行測試並撰寫報告的足夠能力。

其中除了標準 IEC 62368 關於視訊類、影音類、資訊類的產品 (如手機的充電器),而 IEC 60601 則是關於醫療類的產品標準等 (如使用於醫院)。

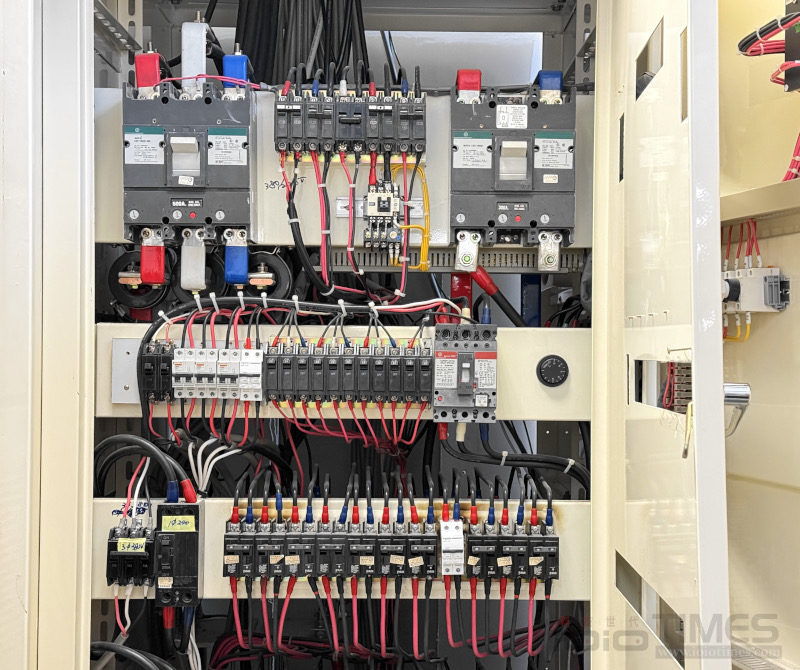

實驗室整體規劃包括有獨立配電盤設計,避免其他單位在用電時可能會造成的影響,並且在每個工作桌都配置有斷路器,以防同仁間的工作出現狀況導致影響其他人的測試運作情況,至於產品安全測試部分大概分成電性的安全性測試與機械性的測試、溫度的測試等。

電性測試則包括有工作電壓、放電、漏電流、模擬短路、溫昇…等項目,其中:

工作電壓測試:目的是透過量測的值來進行產品安全距離的換算,畢竟產品內部都是帶電的元件,電壓值都不太一樣,所以通常會量測 10~20 個點左右。

放電測試:一般市電的產品在使用完畢拔除電源時,前端的儲能元件 X 電容通常都還有電,若是沒有在時間內放掉就可能會對使用者造成危害,像是 110V 的市電可能在拔除時會產生到 120V,標準就會要求在 2 秒內要放掉到變成 60V 以下,另外在考量效率的情況下,近年也都採用IC的放電對策 (通常有IC或電阻,但電阻會產生功耗,所以較傾向採用IC)。

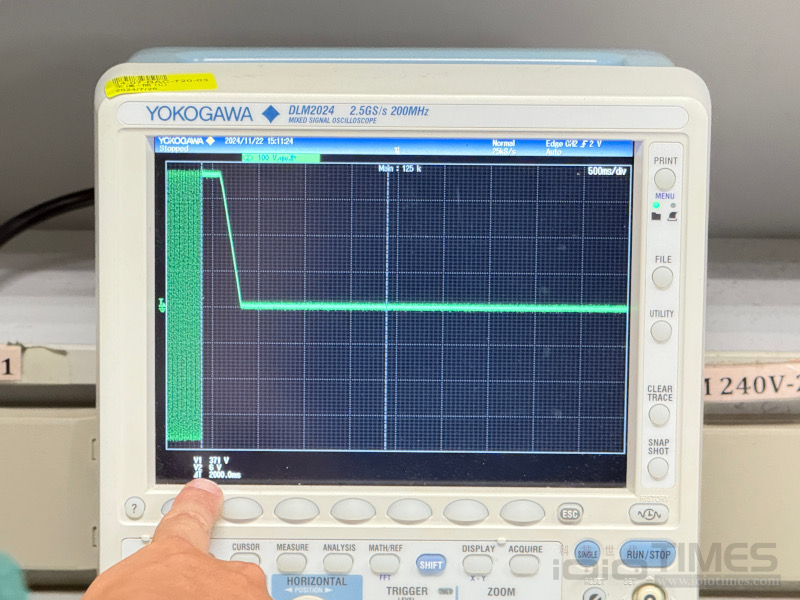

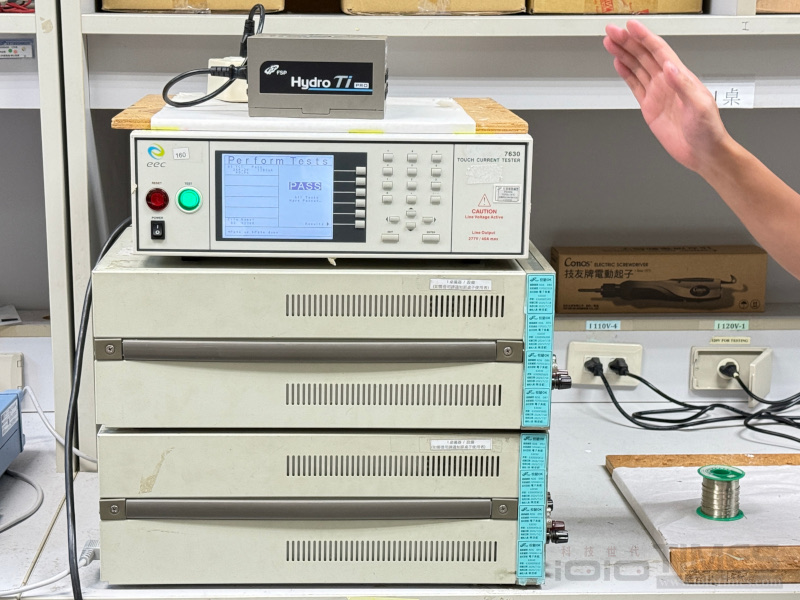

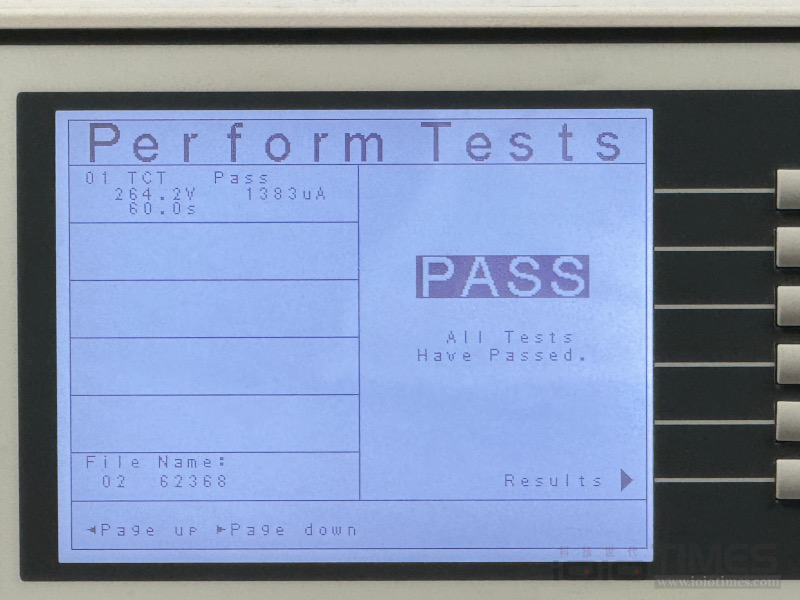

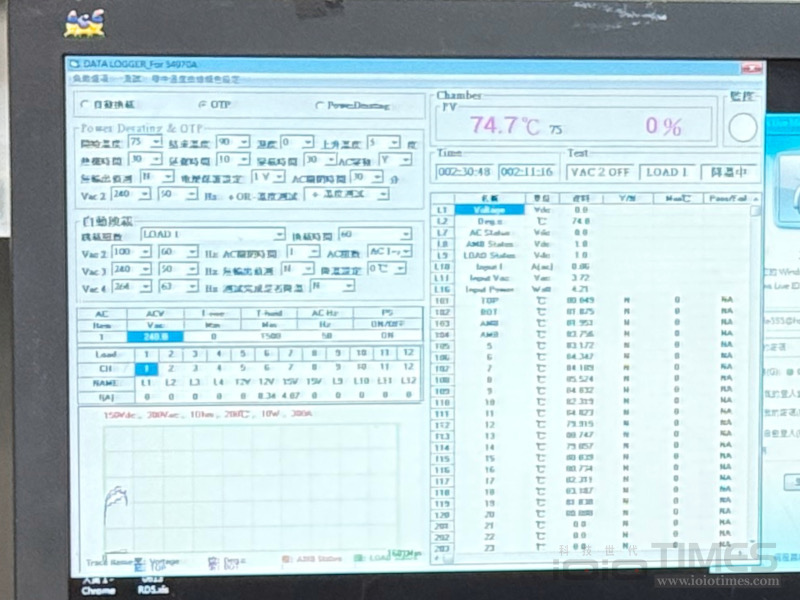

漏電流測試:當產品在供電的時候,要確保所有使用者會接觸到的面皆是安全的。如現場採用的 264V 設定測試後的數據表示產品對地的漏電流大概是 1383uA (標準允收值為7000),表示是遠低於標準值,通過了測試。

溫升測試:評估電器設備在正常運行下零部件溫度是否過高的重要試驗,避免引發電擊、燙傷或火災等安全隱患。

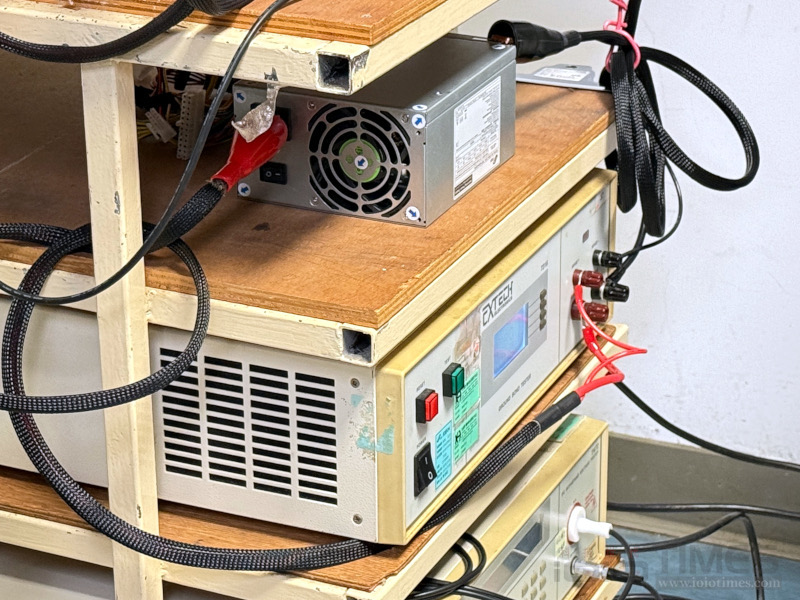

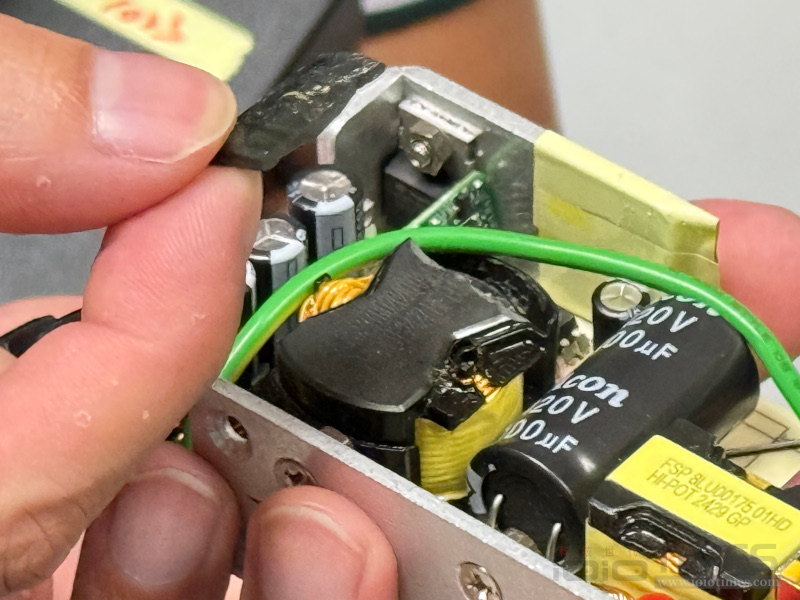

絕緣耐壓測試:目的在於檢驗產品的絕緣能力,確保其安全性。由於產品一端連接市電,另一端設備則可能接觸到使用者,因此若絕緣性能不佳,可能導致使用者受到影響或產品本身損壞。常見的風險情境包括電力系統異常時,異常能量灌入產品,例如跳電恢復時可能導致的設備損壞。測試過程中,透過連接輸出與輸入端進行模擬,並施加 4000V 的直流電持續一分鐘(依標準測試規範進行)。若產品絕緣性能不合格,測試儀器將觸發警報,以提示異常狀況。

接地阻抗測試:目的是驗證接地的結構是否安全,在一般的 3-pin 接頭中的接地可以將異常能量導至大地,就不會影響後端元件,不過這部分各國電力系統規範不同,實驗室以較嚴格的 40A 來做測試,測試方式則是一端夾住地pin、另一端夾住電源供應器鐵殼末端、以驗證整個路徑的阻抗是否很小。

至於偏向可能產生較危險性的部分像是模擬短路或是電子元件不小心燒斷的情況而做的保護性穩定測試也都包括在內 (Abnormal Test異常測試),這也確保了 FSP 產品在這類狀況下也都能保持安全性無虞。

下圖中的封閉式烤箱是為滿足部分客戶的客製化需求而設計,用於模擬所需的環境溫度進行產品測試,並評估可能出現的潛在狀況。

安規實驗室另一部分則是關於 “機械性強度” 的驗證方面,畢竟在一般產品的外觀上,大都也是採用塑膠/鐵(殼)料件來做包覆,但萬一產品不小心摔到或掉落,那可能就會造成裡面的元件受損,對於使用者來說就會造成危險。

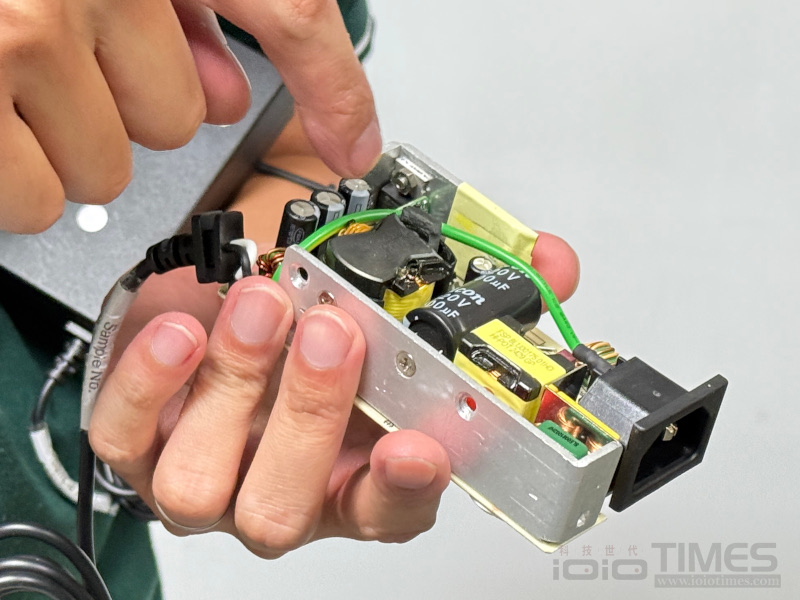

測試部分就以塑膠殼包覆的變壓器來做示範,首先要做的是 Steady Force Test 支撐力測試 (固定力測試),這是基於 IEC62368 的一項要求,對外殼施加一個 250 牛頓、大約接近 26 公斤的力道,須持續 5 秒,這裡透過推拉力計來執行。

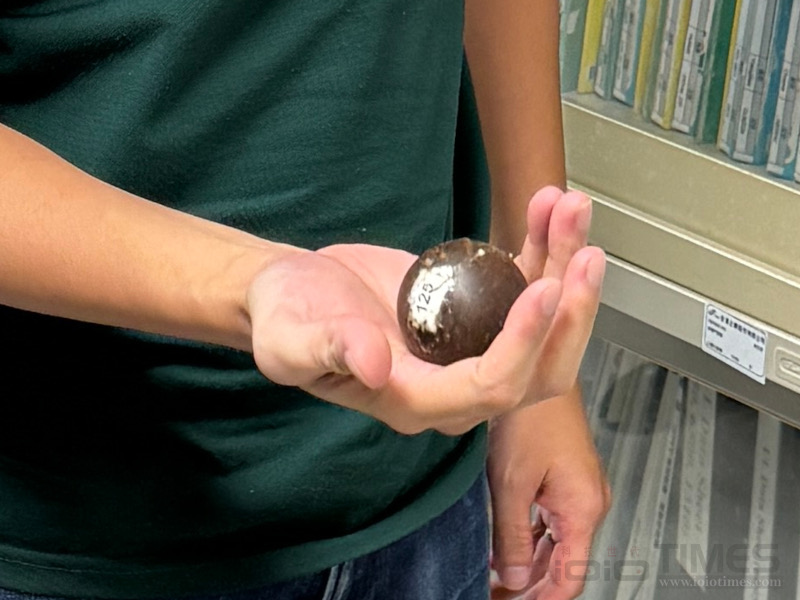

接著是 Drop Test 落下測試與 Impact Test 撞擊力測試,前者是一般常見的桌面掉落情況、後者則是受到重力撞擊,落下測試的測試標準要求為 1M 高度、產品的六面都要測試以模擬產品掉落的情況,並檢視掉落後是否有出現裂縫或毀損等情況;後者的 Impact Test 則是採球擊方式進行,以重量 500g、直徑 5 公分的鐵球,從 1.3M 高度下砸,測試透過透明管執行,後續同樣觀看外觀是否有裂開或破損等情況,若有破裂則屬不合格需判退。

另外,FSP 在這部分還都會在測試後再去做一次絕緣耐壓測試與阻抗測試,確認產品是否能正常運作,更進一步透過烤箱來做高溫測試確認 (確認外殼在內部零件達到一定溫度時是否會出現融毀情況),基本上整體的測試都會以更嚴格的角度來看待產品的品質狀態,以確保提供消費者最佳的使用保障。

最後,在機械性測試後若產品可能出現下凹或破損情況,需要確認使用者是否會接觸到內部的帶電體。此時就會使用特殊設計的兩根手指模擬儀器進行測試。

這兩組儀器分別模擬兒童(較細)與成人的手指尺寸,如果手指模擬器能摸到裡面,即判定產品不符合標準。至於下凹狀況的話也代表人與內部的距離縮減,就可能會小於安規要求的標準,這與前面介紹的電性測試同樣有安規距離標準是一樣的。

如前述所說,FSP 是少數擁有自有安規實驗室的電源供應器大廠,這也是 FSP 與其他品牌的最大差異。雖然具備安規實驗室可以自行測試、並撰寫報告,邀請發證單位來審核與核發安規證書,但同時也需相當嚴謹的面對每年的外部稽核 (發證單位會派員來稽核所有品質文件以及相關所有測試與操作步驟),因此其品質的可靠性毋庸置疑。

驗證實驗室(研發工程支援處)

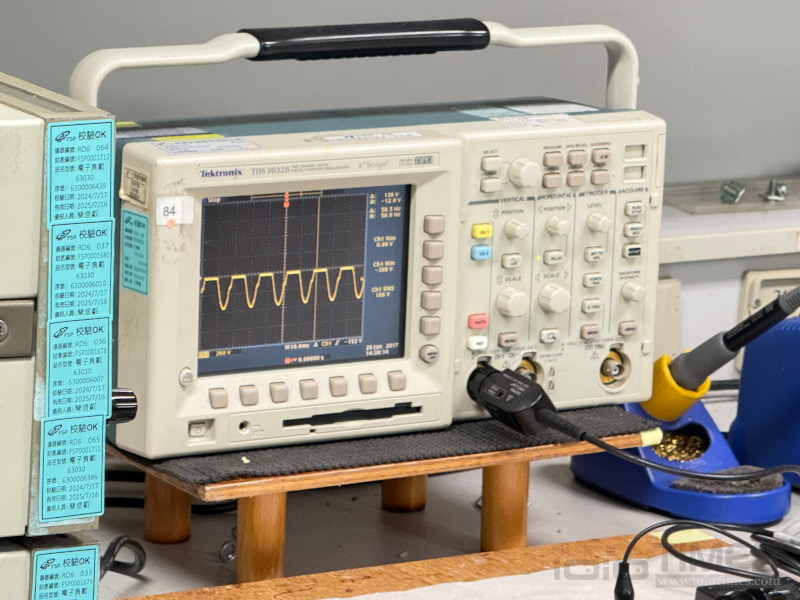

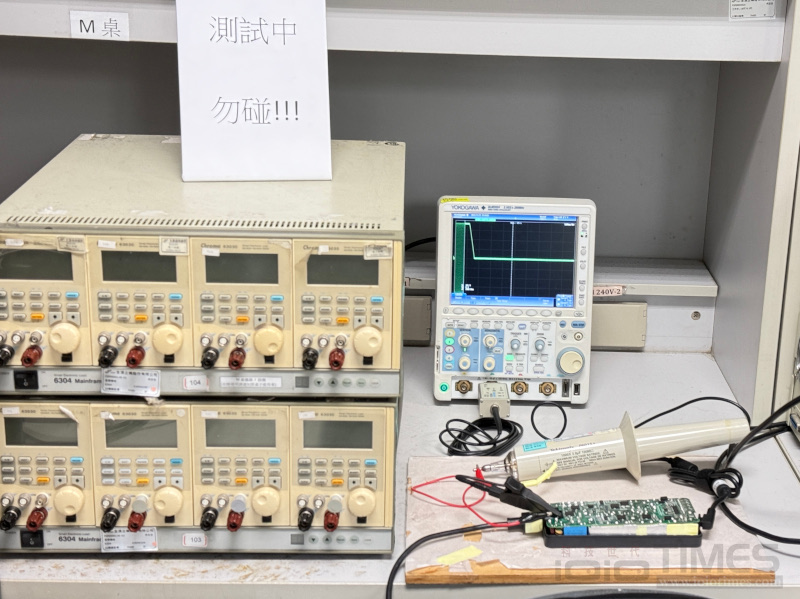

除了安規測試之外,所有 FSP 的產品從研發、量產到上市,都需要經過一連串的測試,首先來了解一下在開發階段與 RD 合作的驗證測試。

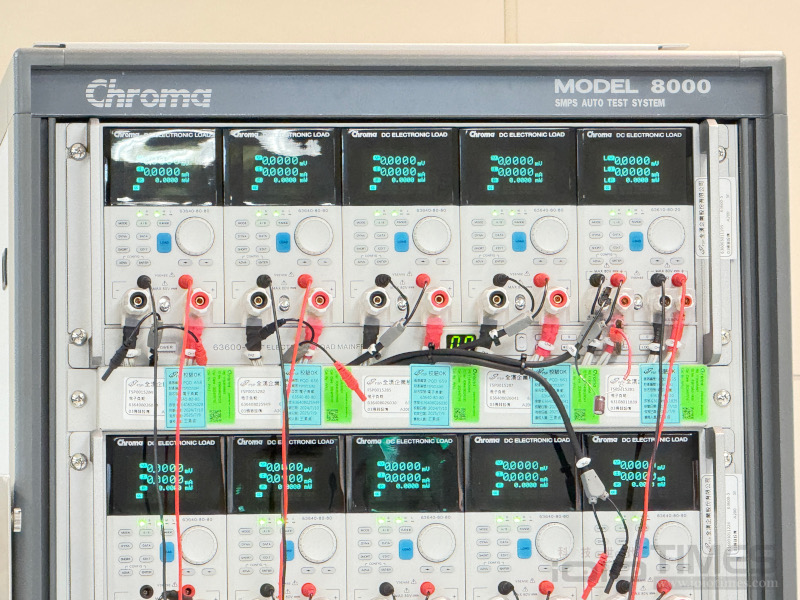

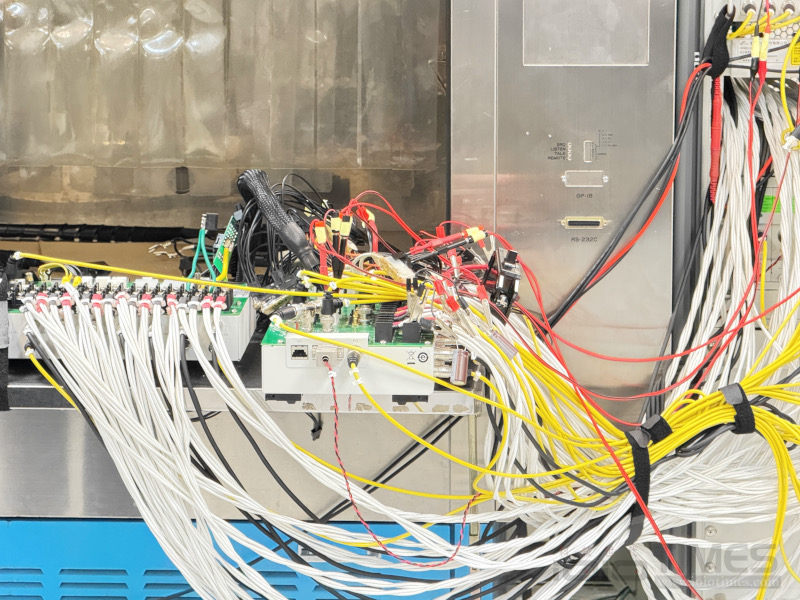

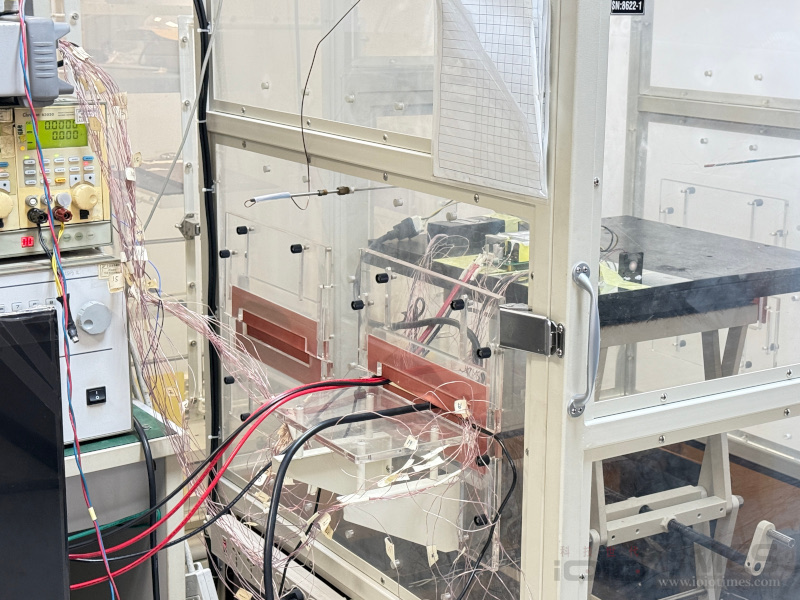

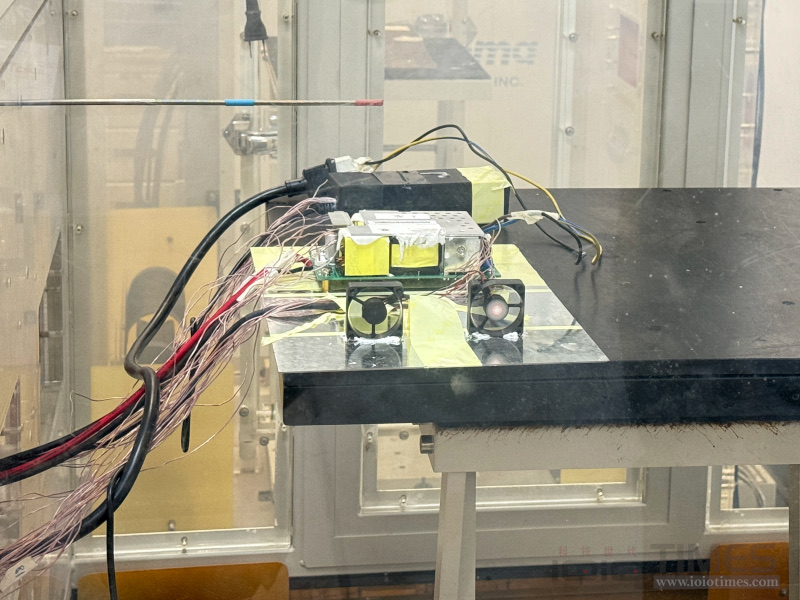

由於是屬於開發階段,所以產品的成熟度還有欠缺一些火候,因此可以透過驗證測試來將其中 RD 沒有注意到的部分或缺失等發掘出來。這裡採用的是致茂電子的 ATE 自動測試設備 Chroma 8000 系列,包括輸出電壓、電流、穩定、雜訊、效率、保護…等都能測試,工程師會先將測試 Item 寫好、並將標準在程式中界定出來,Chroma 8000 就會一步步依照寫入規範來做測試。(可依據不同產品需求客製測試項目)

另外在中間的 OpenChamber 則是提供一些客戶特別要求在高溫下 (如40、50度) 的特性,這時候就可以利用這款來控制環境溫度,並測試高溫特性或是低溫特性等需求。

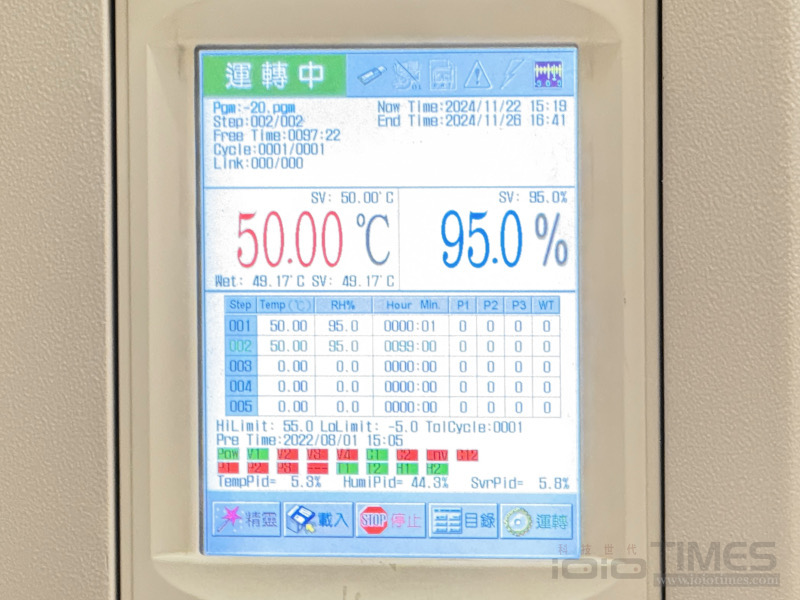

除此之外,由於產品是面向全世界銷售,包括像是俄羅斯、南美洲(巴西)、東南亞…等,所以無法確定到底電源供應器會是在怎樣的環境下運作,所以在特性上就要能夠承受極端溫度下的正常使用,像在環境測試的 Chamber 機器中,目前就已經是模擬在零下 36 度 C 的環境了,還在正常運作 (另一台Chamber則是達到50℃高溫),最低是可以達到 -40℃、最高可達 100℃,濕度方面則是從 0%~95%。

基本上就是利用這款環境機器來測試產品的低溫啟動、低溫儲存、低溫運行,或是對應的高溫啟動、高溫儲存、高溫運行等等,譬如越南、泰國這些地方的濕度較高,產品會不會因此產生凝水狀況都可以從測試中發現。

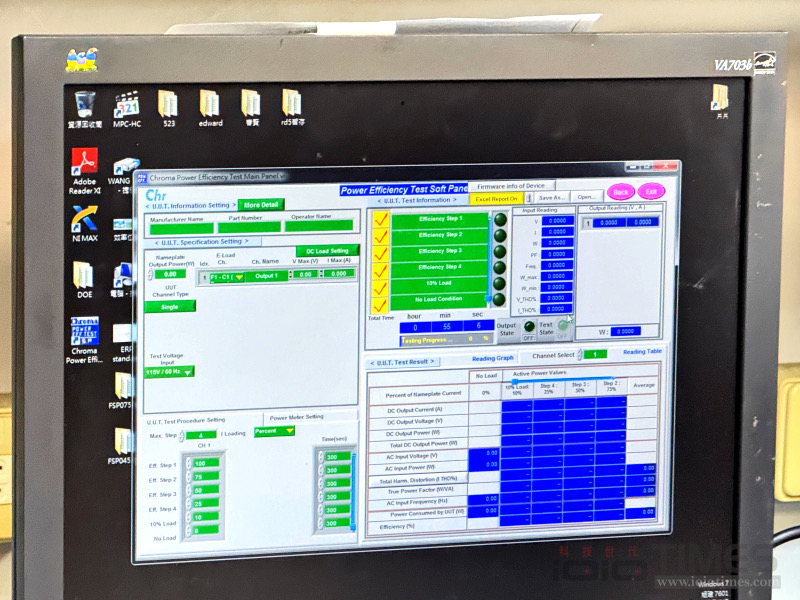

在外置式電源上,能效部分或是空載時候的效率以目前美國的DOE、歐盟的ERP都有嚴格規範,這套Chroma設備就是用來量測外置式電源的效率,包括在空載時候的耗電情況等。

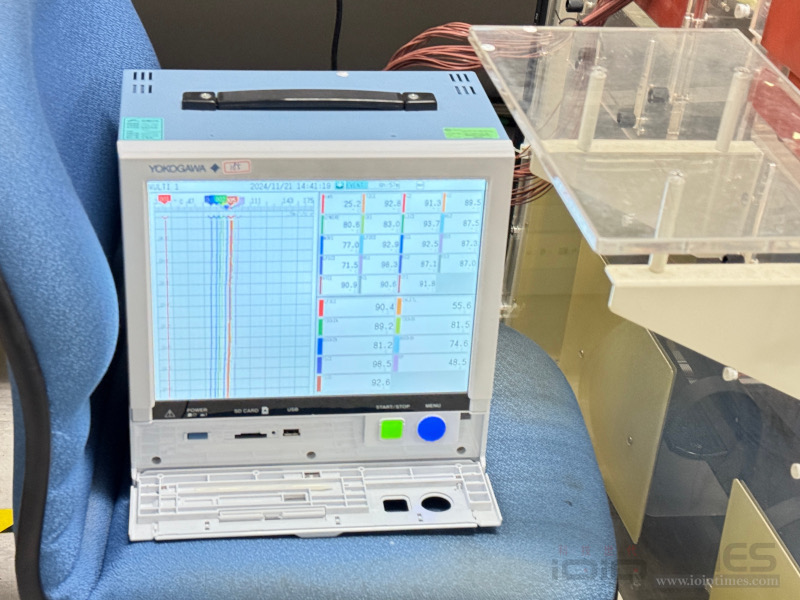

在針對一些包括像是內置式電源、本身無風扇設備的情況下,透過自然對流的烤箱,來看看溫升的變化 (每分鐘所有量測點都會記錄一次),由於是密閉環境,在無風扇、無風流情況下會不斷累積溫度,因此電源供應器本身的設計上就需要針對這部分有更多考量,畢竟僅透過 Layout 與散熱片來做散熱的動作與具備風扇的版本相比之下至少有 10 度以上的溫度差異,這也考驗內部零件的耐受度。

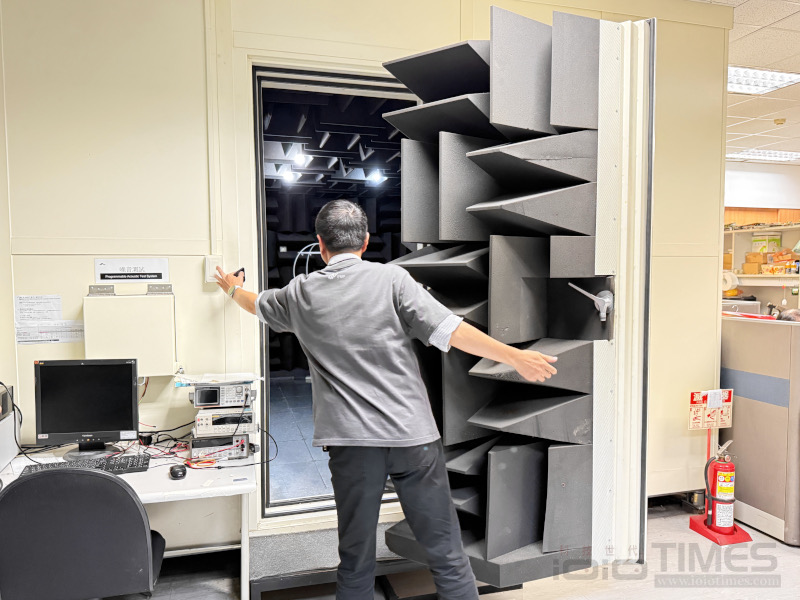

接下來介紹噪音實驗室(無響室)的部分。相比以往,現代的使用者或客戶對噪音問題愈加重視,特別是許多創作者需要在極度安靜的環境下工作。而電腦零件中,帶有風扇的元件難免會產生噪音或異音,此外變壓器或電感等元件也可能發出令人不適的高頻異音。透過無響室的測試,能有效檢測並進一步改善這些噪音問題,提升產品的使用體驗。

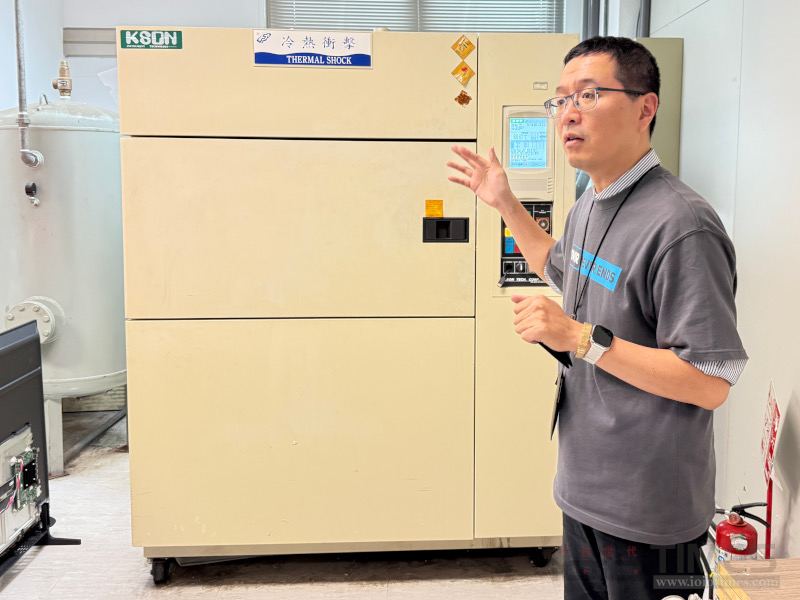

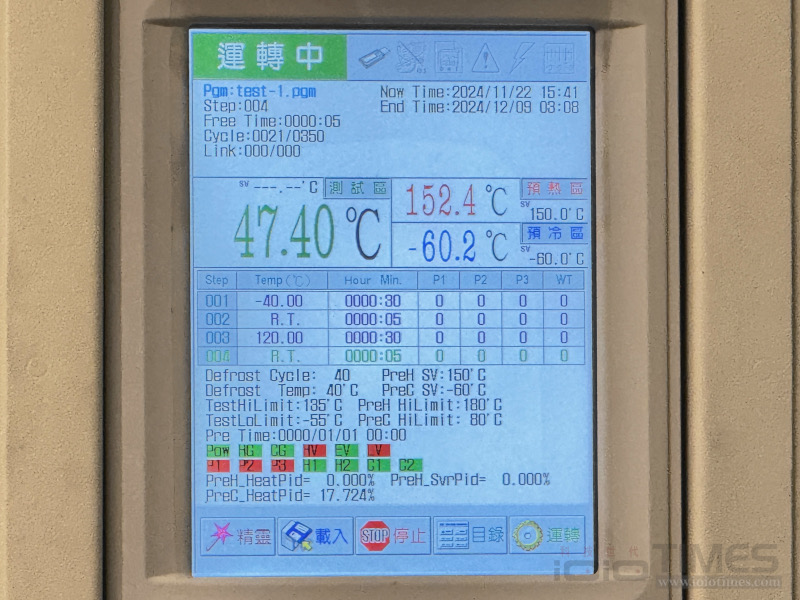

與前面的環境測試 Chamber 略有不同,相較前面的溫升溫降、從低溫到高溫大約需要 30 分鐘來說,這項冷熱衝擊設備就迅速許多,溫度區間為 -40℃~120℃,上下達 160 度的溫差只需要 3 分鐘就能快速變換完成,透過預冷、預熱槽將冷熱空氣快速放入以達到溫降與溫升的快速變化。

雷擊測試,基本上就是如一般大家印象中的午後雷陣雨的雷擊,預設雷擊電壓為 3000V、並將之送入到電源供應器中,測試看是否會當機或甚至出現爆炸等危險情況 (機器紅燈亮起為測試),設備最高可設至 15000V。(據說交給客戶”鴻X”的產品至少都得12000V測試起跳)

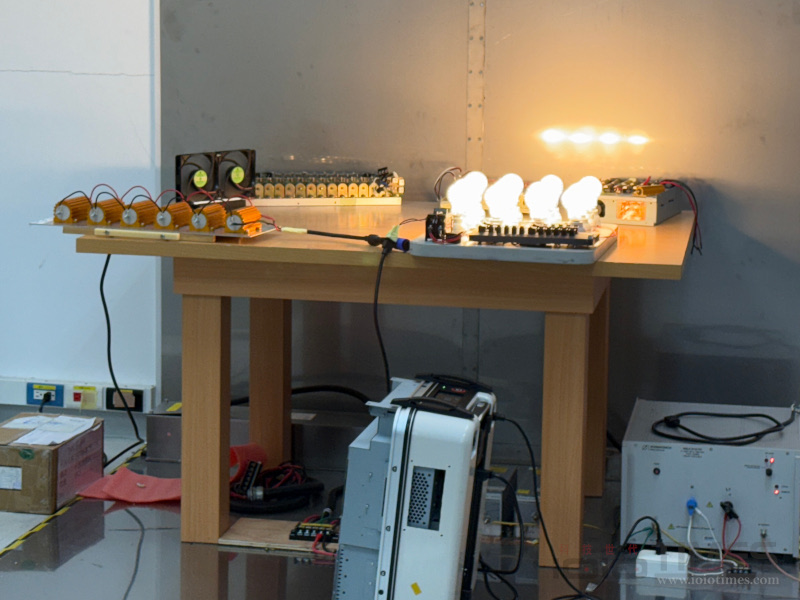

傳導測試的目的在於檢查電源供應器在運行時,線路上是否產生雜訊,以及這些雜訊是否可能影響系統運作。測試過程採用模擬負載,因為測試以 AC 輸出進行,因此使用 AC 燈泡作為負載來源。同時,透過軟體進行測試,並根據不同的 EMI 要求設置相應標準,以 -6dB 作為判定是否失敗的依據。RD 也會根據 EMI 結果來隨時做調整,但最終還是會再送至外部正式實驗室來做取證。

目前的測試結果與外部正式實驗室基本上相當接近、並每半年會做一次調校以確保能縮短外部正式實驗室的送測時間 (驗證測試以小時收費$$),基本上都是一次測過。

輻射測試,實體線路的電磁干擾需要量測外,電源供應器在運作時散發在空氣中的輻射雜訊也會透過測試來一併確認,可以看到內部的設備,標準 3 米、四周為特殊磁材可隔絕內外 (內部雜訊不外洩、外部干擾也進不來),確認空間內的雜訊精準接收後再透過軟體分析以確定數據資訊的準確性。

接收天線可調整水平到垂直等不同高度,測試時前方放置受測品的旋轉桌也會 360 度的旋轉以確定各角度面向的輻射雜訊都是在控制範圍內。而這整個測試的硬體配備費用就需要 500 萬元建置,若再加前端儀器設備的費用則需再加 500 萬元,等於光是整個輻射測試就需要花費 1000 萬元才能設置。

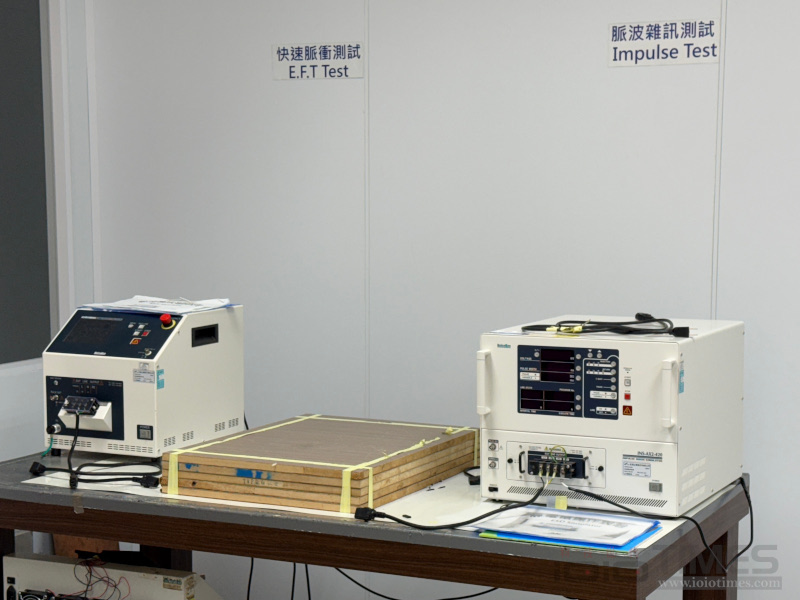

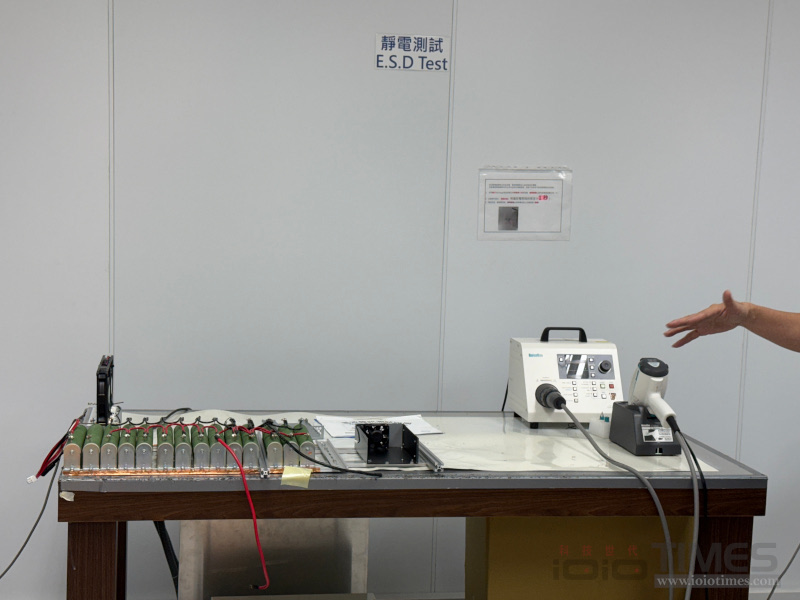

另外還有包括靜電測試、快速脈衝測試、脈波雜訊測試、高壓測試…等設備,基本上都會透過這些測試來對電源供應器做詳細的檢驗,以確保產品收到這些干擾時不會出現 Shut Down 情況或產生不良影響。畢竟像是一些國家的市電雜訊很高的情況下,產品在這樣的環境下是否能保持正常運作就很重要。

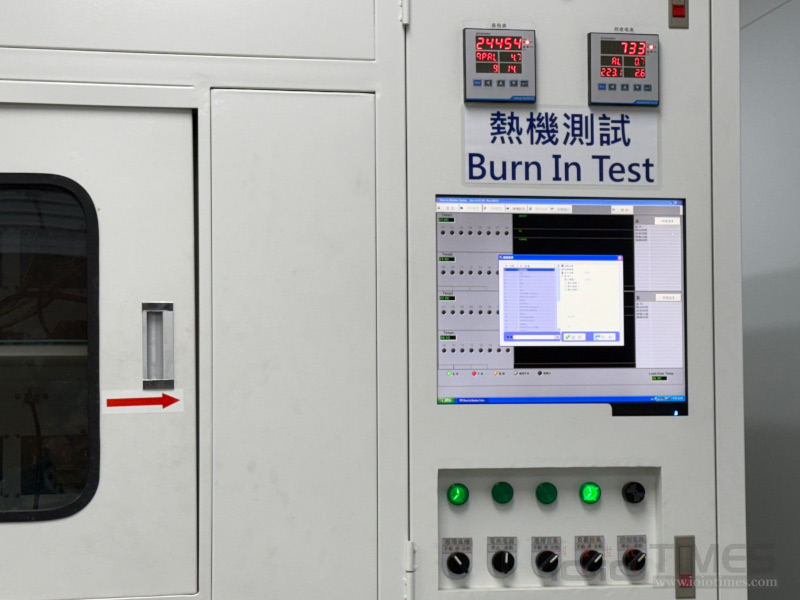

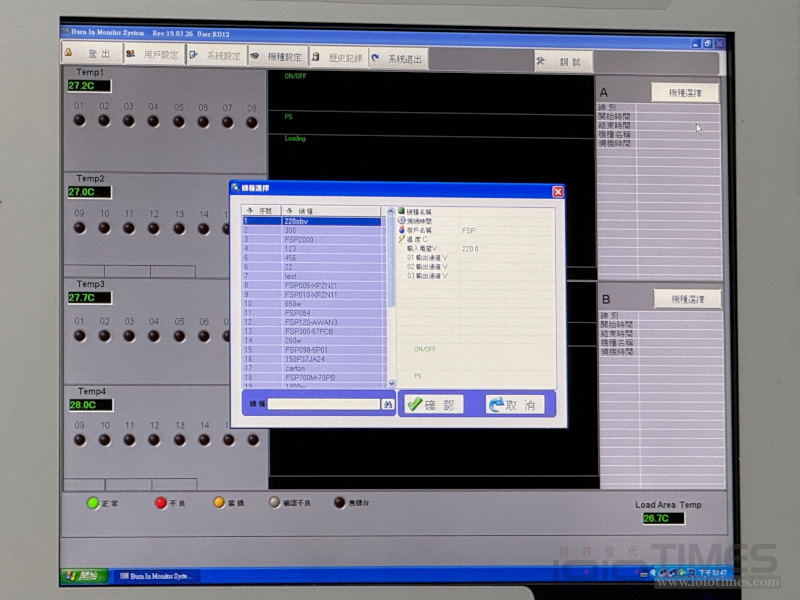

這項 Burn In 測試主要是針對產品的可靠度來做驗證,產品放入後基本上至少連續 24 小時運作,但中間可能會夾雜一些情況,像是忽然斷電又送電,來確定產品的可靠度,一般消費型產品會測 7 天,若是工業用/特殊用途的版本可能整個燒機時間會長達 3 個月、半年甚至 1 年之久,像是有些產品預計 1 年後上市,那事先可以先將樣機做好,然後進行 1 年的長時間測試調校,以確保產品品質的可靠度與穩定性。

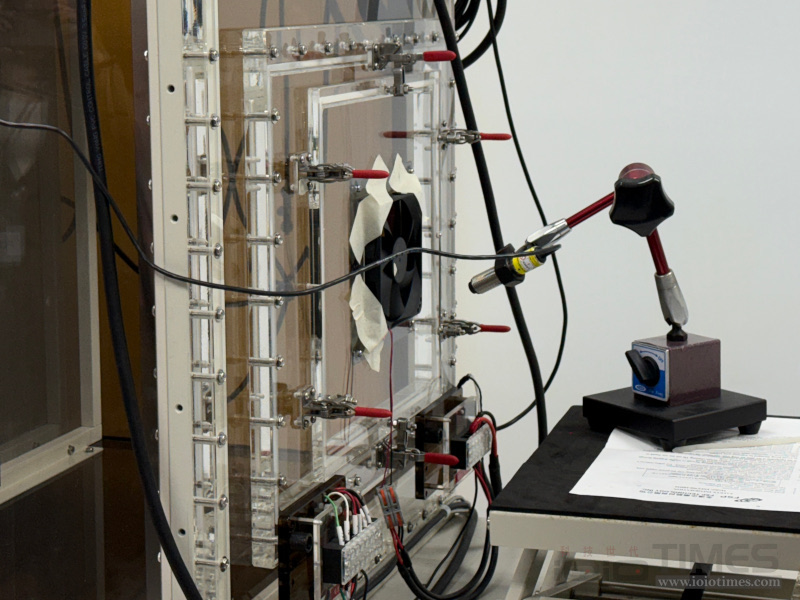

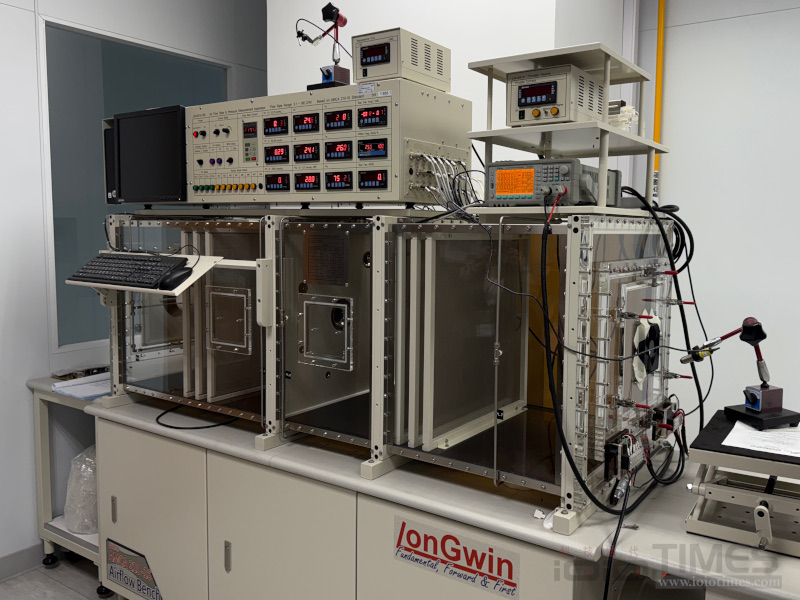

最後則是風洞實驗室的測試,這部分是針對風扇的單體來做量測,基本上包括轉速、風流、風阻等,看是否符合 RD 設計時的需要,採用的是 AMCA 210-16 這款 Airflow Bench 設備,最前端可以看到有放置了風扇單體,透過測試來了解搭配的風扇是否合乎電源供應器的散熱需求。

相較於以往,如今面對大瓦數需求時,RD在風扇的選用上需更加謹慎。而藉由這套設備,能精準挑選出適合的風扇與電源供應器搭配使用,有效避免廢熱在機體內堆積,進一步提升散熱效能與產品穩定性。

即將推出的新品

走過三大廠區以及看過各項的安規、驗證實驗室,可以看到 FSP 在產品的研發與用心程度上的確投入相當大的心力,產品也都是一關一關的經過不斷測試才到產線。接下來在多款新系列推出上市後,也會視市場需求將生產部分拉回到 MIT 台灣產線製造,包括已上市的 VITA GM 系列目前已導入到 MIT 版本,後續也包括有金牌的 VITA GD 系列、T 系列新機種登場。另外也有更多新款機殼、空冷散熱器準備推出,就請玩家們期待一下,更多 FSP 的好產品也將與大家見面!

結語

最後,看完整個測試會不會覺得 “一顆電源供應器的完成得經過這麼多道的手續” 是不是很不容易?的確,這也是因為 FSP 全漢有完整的生產製造流程以及齊備的各項測試才能提供具備品質保障的產品,隨著陸續的各系列產線回歸到 MIT 之後,相信在品質的提供與可靠度上面會更值得信賴,畢竟保固年限是一個服務、確實的品質保障才是本質,用好料、做好測試,才能成就高品質的電源供應器!這也是 FSP 全漢企業一向的堅持與理念~

看完文章現在只要留下您的心得就有機會獲得千瓦 VITA Power唷~

快來參加活動吧!!!